系统概述

本系统是专为离散制造业设计的智能化质量管控解决方案,通过实时监测+AI算法+数据闭环三大核心能力,实现从设备性能检测到产品外观缺陷识别的全流程数字化管理。系统深度融合工业物联网与人工智能技术,已在家电、汽车、医疗设备、电子制造等领域广泛应用,帮助客户实现**效率提升80%、废品率降低30%、质检成本下降40%**的显著成效。

核心功能模块

一、设备性能在线检测

技术原理:

采用高清摄像头+精密传感器阵列,每秒采集设备运行参数(功率、电压、转速、温度等)

通过动态采样算法截取n秒内生产节拍数据(如5秒/10秒),计算设备性能的稳定平均参数

检测能力:

支持检测参数类型:电压、电阻、湿度、温度、转速等

数据存储:实时存储设备运行数据至云端数据库,支持历史数据回溯分析

应用场景:电机性能监测、注塑机温度控制、装配线设备稳定性检测

案例应用:

在海尔电子塑胶工厂,系统5秒内完成风道设备的功率、温度等性能检测,设备异常预警响应时间缩短至0.5秒。

二、AI视觉外观缺陷检测

技术亮点:

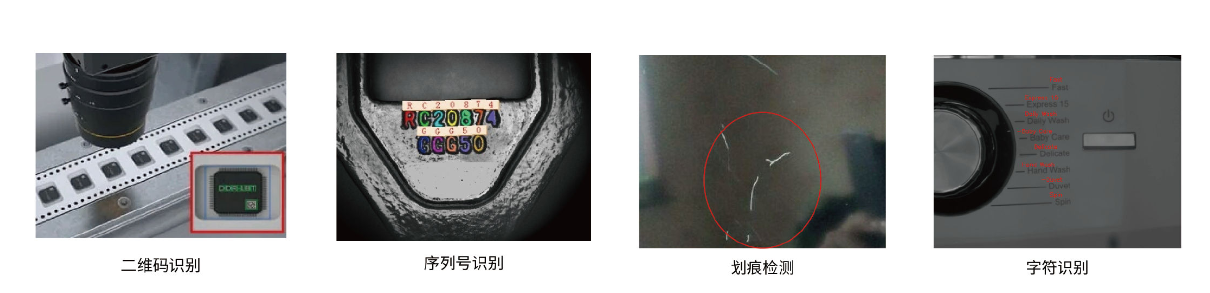

99%+检测精度:基于深度学习算法(YOLOv8+OCR),支持LOGO清晰度、字符正确性、油污/划痕/漏印等缺陷识别

毫秒级检测速度:单件产品检测节拍≤1秒,满足高速生产线需求(如3C产品装配线)

智能联动机制:检测异常时自动触发声光报警或生产线停机,防止不良品流入下道工序

检测项清单:

缺陷类型 | 检测示例 | 精度指标 |

|---|---|---|

字符识别 | 二维码、序列号、LOGO文字 | 99.5% |

表面瑕疵 | 划痕、油污、漏印、色差 | 99.2% |

结构完整性 | 零件缺失、装配错位 | 99.8% |

典型应用:

家电行业:冰箱密封条划痕检测、洗衣机铭牌字符识别

电子制造:PCB板焊点缺陷检测、手机外壳油污识别

三、质量管理数字化平台

平台架构:

数据中枢:集成ERP/MES系统,实现生产数据、检测数据、工艺参数的全域打通

可视化看板:实时展示设备性能参数、外观检测结果、质量趋势分析

智能分析引擎:提供统计工具(SPC控制图、帕累托分析)、生成日报/月报及趋势预测

核心功能:

实时监控

设备运行状态看板(如功率波动曲线、温度分布图)

产品外观检测结果可视化(红框标注缺陷位置)

数据分析

合格率统计:按生产线、班组、时间段维度分析

故障归因分析:不良品类型占比、高频缺陷根因追溯

闭环管理

问题反馈机制:检测数据自动推送至工艺部门,生成改进建议

持续优化:AI模型根据历史数据迭代升级,提升检测准确率

案例效果:

海尔电子塑胶工厂通过该平台,实现:

质量异常响应速度提升50%

月度不良率从2.3%降至0.6%

质检人员需求减少60%

系统技术优势

优势维度 | 技术实现 |

|---|---|

多模态检测 | 光学成像(CCD/CMOS)+ 传感器数据融合,覆盖2D/3D检测需求 |

弹性部署 | 支持本地私有化部署与云端SaaS模式,适配不同规模企业需求 |

算法可扩展 | 提供开放API接口,支持客户自定义算法模型快速接入 |

数据安全 | ISO27001认证体系,数据加密传输与存储,符合GDPR/HIPAA等国际标准 |

行业应用场景

1. 家电制造

典型场景:空调压缩机装配线、冰箱密封条检测、洗衣机铭牌识别

价值:实现家电产品100%全检,避免品牌声誉风险

2. 汽车零部件

典型场景:刹车盘表面裂纹检测、轮胎气门嘴装配完整性检测

价值:满足IATF16949质量体系要求,确保行车安全

3. 医疗设备

典型场景:手术器械表面洁净度检测、医疗标签合规性校验

价值:符合ISO13485认证标准,降低医疗事故风险

客户见证

海尔电子塑胶工厂项目

项目背景:

传统人工抽检模式导致漏检率高达15%

检验人员占比生产线人力成本的30%

系统部署:

部署8台AI视觉检测工作站+3套设备性能监测终端

集成MES系统实现实时数据交互

实施成果:

效率提升:检测效率提升80%(5秒/件)

质量改善:外观缺陷漏检率从15%降至0.3%

成本节约:质检人员减少60%,年节省人力成本超200万元